Uređaj i podešavanje zadnjeg noža struga

Kvalitet obrađenih predmeta zavisi od promišljenosti svakog mehanizma u mašini za obradu, od podešavanja i stabilnosti rada svake jedinice. Danas ćemo razmotriti jednu od najvažnijih jedinica u jedinici za okretanje - zadnji deo.

Ova jedinica se može kupiti gotova sa fabričke lokacije, ili to možete učiniti sami. U članku ćemo govoriti o tome kako da ga sami napravite kod kuće, koji skup alata vam je potreban i kako ga prilagoditi.

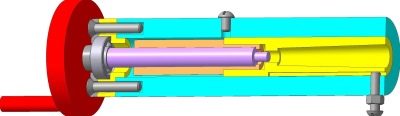

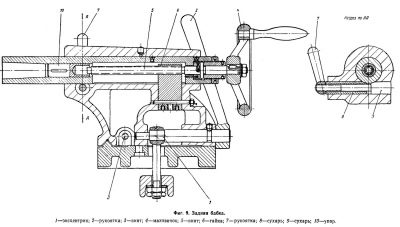

Uređaj

Zadnji deo struga za metal se razlikuje od svog kolege kod struga za drvo, ali je opšti dizajn ovog pokretnog dela isti. Ovako izgleda opis uređaja ovog čvora:

-

Рам;

-

element upravljanja;

-

vreteno (pero);

-

zamajac, koji služi za pomeranje pera duž središnje linije;

-

stezna glava (vijak koji podešava smer kretanja radnog predmeta).

Telo je potpuno metalni okvir na koji su svi elementi bezbedno pričvršćeni. Pokretni mehanizam zadnjeg dela jedinice za okretanje mora da obezbedi pouzdanu fiksaciju radnog predmeta tokom cele obrade.

Po veličini, ovaj element je istog prečnika kao i radni predmet koji se obrađuje.

Konus zadnjeg stožca deluje kao mehanizam za zaključavanje na mašini za obradu drveta. Njegov centar je orijentisan ka sredini objekta koji se obrađuje.

Kada mašina radi, centralna i osa simetrije moraju biti potpuno iste. Možda neko potcenjuje ulogu takvog mehanizma kao što je zadnji deo, ali upravo njegov uređaj u velikoj meri određuje tehničke karakteristike i mogućnosti jedinice za obradu metala ili drveta.

Svrha čvora

Zadnjak striktno fiksira drveni radni predmet u željenom položaju. Ovo je važna tačka za rad koji se izvodi, jer od pouzdanosti takve fiksacije zavisi dalji tok i kvalitet čitavog procesa.

Zadnji nosač je pokretljiv i služi kao drugi dodatni oslonac.

Njemu se kao pokretnom elementu nameću sledeći zahtevi:

-

održavaju visok stepen stabilnosti;

-

obezbediti pouzdanu fiksaciju fiksiranog radnog predmeta i održavati strogu poziciju centra;

-

sistem za pričvršćivanje glave mora uvek biti otklonjen kako bi se brzo izvršilo pouzdano pričvršćivanje u bilo kom trenutku;

-

pokreti vretena moraju biti izuzetno precizni.

Zadnji deo mašine za obradu drveta razlikuje se od istog elementa strugarske jedinice za obradu metalnih blankova... Jedinica je čvrsto pričvršćena za krevet i istovremeno je oslonac za njega i učvršćenje za radni predmet.

Ne samo da se dugi radni predmeti mogu pričvrstiti na zadnji deo, već i bilo koji alat za sečenje metalnih proizvoda i samog metala. U stvari, bilo koji alat za sečenje metala (bez obzira na namenu) može se stegnuti u konusni otvor ove multifunkcionalne jedinice.

Kako to učiniti sami?

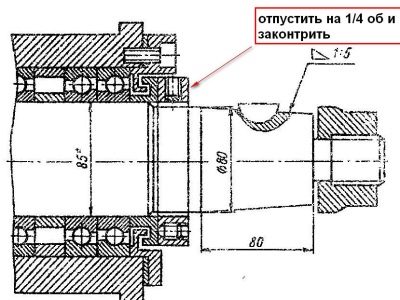

Domaća montaža neće biti gora od fabričke ako se upoznate sa crtežom proizvodnog modela, imate potrebne alate i opremu u svojoj kućnoj radionici, kao i tehnologiju proizvodnje. Razmotrimo sve detaljno.

Alati i materijali

Pre svega, potreban vam je strug, ali pošto se bavite izradom domaćeg repa, to znači da je takva jedinica već dostupna u vašoj kućnoj radionici. Šta je još potrebno:

-

апарат за варење;

-

ležajevi uključeni (obično su potrebna 2 komada);

-

set vijaka i matica za povezivanje (najmanje 3 vijka i matice);

-

čelična cev (debljina zida 1,5 mm) - 2 komada;

-

čelični lim (debljine 4-6 mm).

Kao što vidite, materijali pri ruci i dostupni alati smanjuju troškove mehanizma.

Pored toga, prednost domaćeg zadnjeg stožera za okretnu jedinicu je u tome što je napravljen isključivo za glavnu namenu, isključujući druge funkcije i dodatne karakteristike, koje su često jednostavno nepotrebne, ali u uslovima proizvodnje povećavaju cenu strukture i komplikuju то је посао.

Dakle, pripremite potrebne alate, setove ležajeva, vijaka i matica, potrebne materijale (ono što nedostaje u vašoj garaži ili radionici, možete kupiti u bilo kojoj prodavnici za domaćinstvo ili građevinskom butiku) i počnite sa proizvodnjom.

Tehnologija

Prvo, razvijte i nacrtajte dijagram mehanizma, napravite tehnološku mapu i postupite prema ovoj šemi.

-

Биће потребно prazno za ležajeve. Da biste to uradili, uzmite cev i obradite je iznutra i spolja. Obratite posebnu pažnju na unutrašnju površinu - u njoj su ugrađeni ležajevi.

-

Ako je potrebno, onda u rukavu napravljen je rez širine ne više od 3 mm.

-

Апарат за варење spojite zavrtnje (2 kom.), I dobija se štap željene dužine.

-

На десној страни navrtka za zavarivanje sa podloškom, a sa leve strane - uklonite maticu.

-

Baza vijka (glava) смањити.

-

Rez testere treba obraditi, za ovo koristite abrazivni alat.

-

Sada treba da napravimo вретено... Da biste to uradili, uzmite komad cevi (prečnika ¾ inča) i napravite željeni deo dužine 7 mm.

-

Шишарка napravljen od zavrtnja, naoštravajući ga u skladu sa tim.

Kada su svi elementi zadnjeg stožca napravljeni, potrebno je da ga sastavite i pokrenete u radnom režimu.

Kvalitet domaćeg dela zavisi od profesionalnih veština proizvođača i tačnosti upotrebe potrebnih materijala, kao i dostupnosti alata.

Zbog toga, pre početka proizvodnje, proučite crtež, pripremite sve što vam je potrebno i tek nakon što se uverite da možete da napravite željeni čvor, pređite na posao. Ako niste precizni u postupcima i ne poštujete tehnologiju proizvodnje, mogu se pojaviti sledeći problemi:

-

loše poravnanje;

-

mašina će vibrirati iznad podešenog nivoa;

-

domaći deo će imati mnogo niže performanse od industrijskog dizajna;

-

ugrađeni ležajevi će brže propasti (stopa habanja može biti mnogo veća sa netačnostima u proizvodnji).

Da biste izbegli takve posledice, izvršite uhodavanje u praznom hodu.

Proverite odnos prednjeg i zadnjeg dela glave, kako su ležajevi podmazani, koliko su pričvršćeni pričvršćivači.

Ako su svi delovi napravljeni kvalitetno i pravilno sklopljeni, domaći zadnji stožac će ispuniti potrebne zahteve, a u radu će se ponašati ništa lošije od fabričkog.

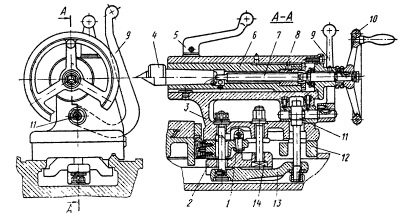

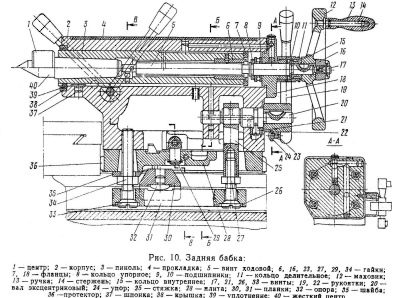

Podešavanje

Da bi se zadnji stog na strugu održavao u ispravnom stanju, mora se periodično podešavati, a u slučaju kvara mora se blagovremeno popraviti.

Prvo, potrebno je da postavite deo kako treba, podesite ga i centrirate, a zatim podesite sve parametre ove jedinice. Periodično prilagođavanje je potrebno iz sledećih razloga:

-

mogu se pojaviti praznine između ležajeva i kućišta vretena (ako govorimo o okretnoj jedinici gde se pero rotira);

-

centar čvora se može pomeriti u odnosu na pero, tada će biti potrebno podešavanje;

-

može doći do zastoja u pričvršćivanju uzglavlja za krevet i drugih razloga.

Zadnji put se prvi put podešava kada je mašina puštena u rad.

Zatim postupite prema uputstvu, ali iskusni majstori proveravaju strug i sva njegova podešavanja svakih 6 meseci, a po potrebi i češće.

Zadnji stožer se popravlja kada pokvari, kada su njegovi kvarovi jasno vidljivi. Tipični znaci da deo treba poslati na popravku mogu uključivati sledeće:

-

način obrade radnih predmeta je promenjen;

-

otkucaji su se pojavili tokom rotacije radnih predmeta.

Proces popravke vretena smatra se najskupljim i dugotrajnijim. Ovde je nemoguće izaći na kraj bez veština okretanja, a sama mašina mora biti dostupna. Teškoća leži u vraćanju tačnosti rupe (bušenje sa naknadnom završnom obradom), u kojoj je pero fiksirano.

Da biste popravili rupe za konus, biće vam potrebna posebna čaura i veštine okretanja.

Proces je komplikovan činjenicom da je spoljna površina cilindričnog oblika, a unutrašnja ima konusni oblik. Osim toga, sam pero je napravljen od veoma izdržljivog materijala - to je "očvrsnuti" legirani čelik.

Nakon popravke, proverite mehanizam radijalnog odstupanja: uz kvalitetno otklanjanje kvarova, trebalo bi da bude nula, zadnji deo neće "kucati" i vratiće sve svoje originalne karakteristike.

Komentar je uspešno poslat.